☰

☰

1. Fundamentos técnicos de los pisos sin juntas

1.1. Contracción del concreto

El concreto, durante su proceso de fraguado y endurecimiento, sufre contracción volumétrica debido a:

En los sistemas convencionales, estas contracciones se controlan creando cortes de juntas que concentran las tensiones. En los sistemas sin juntas, la contracción se controla mediante:

1.2. Refuerzo con fibra de acero

Las fibras de acero distribuidas aleatoriamente en la mezcla generan una malla tridimensional que:

2. Materiales y composición del concreto reforzado con fibra de acero

2.1. Concreto de alto desempeño

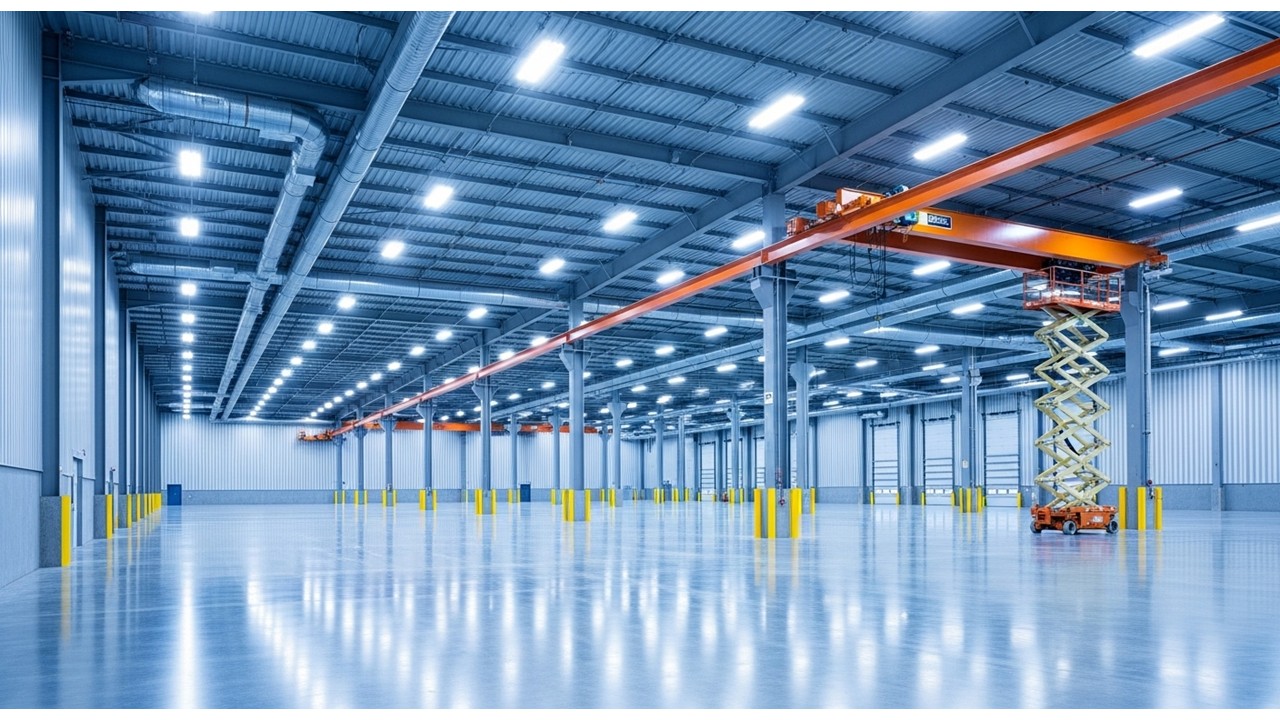

Para lograr paneles de hasta 2.500 m² sin juntas intermedias, el concreto debe cumplir con:

2.2. Fibra de acero

3. Diseño estructural y transferencia de carga

3.1. Juntas armadas

Aunque se elimina la mayoría de juntas, se colocan juntas blindadas en bordes de paneles, especialmente en cambios de fase constructiva o límites de dilatación térmica.

Estas juntas incluyen:

3.2. Cálculo de espesor

El espesor de losa depende de:

Ejemplo: para un centro logístico con tráfico intenso de montacargas de 8 toneladas, el espesor podría ser de 200–220 mm con dosificación alta de fibra metálica.

4. Procedimientos constructivos y control de calidad